1 工程概况

南京汽车集团有限公司浦口基地总装车间位于南京市浦口区浦泗路18号,建成于2006年,总建筑面积为36288 m2,属单层钢结构网架结构。

图1 总平面示意图(注:阴影部分为检测楼房)

根据南汽集团内部规划,原总装车间要进行扩能改造,在扩能改造范围内网架下弦节点悬挂的工艺吊挂荷载增大和新增公用管道等都将引起建筑荷载的增加。为安全起见,需对厂房网架构件进行复核检测,全面查证厂房网架是否按图施工、偏离情况,满足后期车间改造要求,对网架加工和施工情况以及安全性进行鉴定评估,并提出相应的建议加固措施,供业主和相关部门参考。

同济大学房屋质量检测站接受委托后,于2016年8月30日起,至10月12日止分两次进场,对结构行了全面检测,对现场数据进行了整理分析,并根据整理结果对结构进行了计算分析。

2 房屋概况

(1) 房屋建筑概况

1)房屋原建筑设计概况

该总装车间建成于2006年,验收合格后即投入使用,车间建筑面积为36288m2,建筑高度为11.8m,车间总体L型分布,变形缝将车间分为A、B、C、D、E五个结构单元。

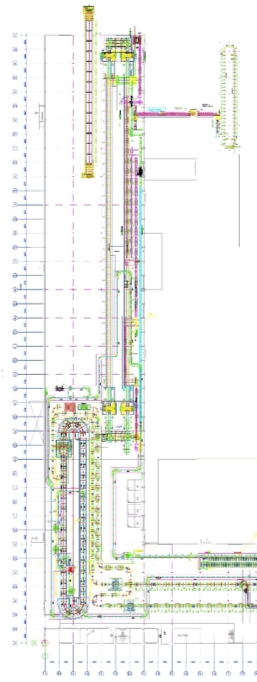

图2 总装车间A区~C区建筑平面图

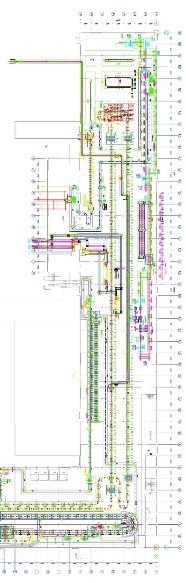

图3 总装车间C区~E区建筑平面图

2)房屋历史沿革及改扩建概况

总装车间于2006年建成使用生产至今,2016年南京汽车集团和上海汽车集团合并,拟对总装车间的生产线进行扩大产能改造升级。

(2)房屋结构概况

1)房屋原结构设计概况

正方四角锥单元水平尺寸为4m×4m,网架矢高2.4m~3.174m。采用钢柱支撑,外围钢柱采用钢支撑。钢柱间距有8m、16m和24m三种,钢柱柱高8.5m。支座高度460mm,形式为焊接十字形,安装后支座底部到球节点中心高度为500mm。支座与球节点之间的连接为焊接,支座与钢柱的连接为螺栓连接。采用先张法预应力混凝土管桩,持力层为强风化泥质粉砂岩。

2)房屋改扩建结构设计概况

在总装车间生产线进行扩能改造的过程中,由于屋面网架结构上吊挂荷载及其他相关荷载的增加,既有网架结构的承载力有可能无法满足要求。对网架结构进行正式检测和加固之前,在不影响车间生产线正常生产的前提下,利用钢柱作为改造范围内的竖向支撑,对网架结构下弦一部分螺栓球节点采取了临时支撑的加固处理措施,从而保证既有网架满足荷载增加后的承载力及变形要求。

3 勘测与检测内容

(1)建筑结构情况的检测与复核

1)建筑结构布置复核

建筑及结构布置复核:对厂房网架屋面的建筑、结构布置进行复核,总体上厂房的网架屋面建筑、结构布置现状复核原设计图纸和改造图纸。

轴网复核:检测人员采用钢尺、激光测距仪抽样测试了柱间净距,再加上柱截面尺寸实测值得到轴网尺寸。结果显示,实测轴网尺寸基本与设计轴网尺寸相符。

节点复核:检测人员采用全站仪抽样测量了下弦球节点坐标、标高。坐标偏差包含了施工偏差、变形及测量误差,基本符合设计要求。

2)网架结构构件截面复核

网架杆件截面复核:采用游标卡尺、超声波测厚仪抽检复核网架杆件。

网架螺栓球检测与复核:采用游标卡尺抽检网架螺栓球直径。结果显示抽检的螺栓球直径与原设计图纸基本相符。

锥头/封板检测与复核:采用游标卡尺、超声波测厚仪抽检复核网架锥头/封板的最小壁厚,检测结果显示,抽检的锥头壁厚与原设计图纸基本相符。

套筒检测与复核:采用游标卡尺、超声波测厚仪抽检复核网架套筒对边宽度、最小壁厚,结果显示抽检构件的截面尺寸与原设计图纸基本相符。

(2)屋面网架变形检测

1)屋面网架整体变形情况的检测

对总装车间进行整体变形情况检测,采用全站仪抽样测试了下弦球节点坐标、标高,再加上柱网轴线尺寸,结果显示,屋面网架变形总体符合要求。

2)网架杆件变形情况的检测

对一~五区屋面网架杆件、螺栓球节点采用目测法进行全数检查,总体杆件和节点无明显变形。但也存在个别杆件弯曲、节点处杆件断裂,分析为在安装施工吊架、管线等设施时所致,应进行修复。

(3)屋面网架损伤状况的检测

1)网架涂层厚度及杆件锈蚀检测

采用涂层测厚仪抽检复核网架涂层厚度,结果显示,抽查的涂层厚度大部分部位比较薄,油漆厚度不满足耐久性要求,实际屋面网架构件涂层普遍有起皮、脱落和锈蚀的现象。

2)节点焊缝探伤检测

根据规范,采用游标卡尺、超声波测厚仪、焊接检验尺、超声波焊缝探伤仪,抽检复核网架支座、杆件焊缝,探伤结果显示,个别支座有不合格的焊接缺陷存在。

3)网架构件与节点的缺陷检测

检测中没有发现屋面网架构件外观有明显的受力变形及裂缝,但存在杆件搭载情况。观测网架螺栓球节点及网架支座节点,检测发现有一根杆件断裂,部分支座螺帽缺失,其余未发现球节点有明显的受力变形及裂缝或杆件断裂,但存在预留螺栓孔未封闭生锈情况,另外也存在套筒松动现象。

4)网架屋面渗漏检测

检测中发现屋面采光带附近、部分支座附近屋面有渗漏,杆件、支座节发生锈蚀。

(4)网架杆件钢材性能检测

1)网架杆件取样材性试验

网架杆件、套筒、锥头所用钢材为Q235B,螺栓球所用钢材为45#钢。每个网架区域随机选取3根零杆位置,共取样12组,在试验室做成试件进行材性试验。抽样试验结果表明钢材性能指标满足设计要求。

2)网架构件里氏硬度试验

对网架所有的钢构件采用里氏硬度试验进行了现场抽检,采用仪器为THI80型里氏硬度计。

(5)房屋使用荷载的调查分析

分别对网架结构使用荷载进行调查,得出网架结构荷载信息,确定结构使用荷载、自重荷载、基本风压,此外还根据规范对结构进行地震作用分析。

(6)屋面网架结构安全性鉴定

1)计算与鉴定依据

依据规范对网架结构进行计算分析和安全性鉴定,并结合专用网架分析设计软件MST、MIDAS-GEN、3D3S等计算结果进行对比

2)屋面网架结构承载力和变形验算

分别对网架杆件强度和稳定性验算;对高强螺栓抗拉承载力验算;对锥头和封板验算;对套筒抗拉强度进行验算;对螺栓球直径进行验算;对网架挠度进行验算,对网架支座进行验算

3)屋面网架结构安全性综合评定

综合屋面网架结构的检测结果和分析验算结果,总装车间屋面网架结构现状总体一般,根据建筑改建方案,既有厂房屋面网架结构在荷载作用下各区域中有部分钢管杆件的承载力不能满足设定的计算要求,应采取相应的措施进行加固。网架的变形满足要求。应对锈蚀构件进行除锈防锈处理,并修复损坏的构件和节点。

4 结论与建议

(1)结论

1)经测量复核,原厂房的柱网布置、屋面网架结构布置及标高基本符合原设计图纸。对各区网架结构杆件钢管的直径和壁厚进行了复核。结果显示,管径的变异系数在1%左右,总体管径制作偏大呈正偏差,有超差现象;壁厚的变异系数在5%左右,总体壁厚呈负偏差,有超差现象。考虑到高空实测测量的误差,本案网架杆件截面尺寸总体受控,除实测杆件外,结构复核时其余杆件截面尺寸可按平均值取值。抽检复核了各区网架螺栓球的直径,检测结果表明,基本与原设计图纸相符。

2)抽测了下弦球节点坐标、标高,计算得到的屋面网架变形测量结果。屋面网架变形总体符合要求。对一~五区屋面网架杆件、螺栓球节点采用目测法进行全数检查,总体杆件和节点无明显变形。但也存在个别杆件弯曲,应进行更换。

3)采用涂层测厚仪抽检复核各区网架杆件和部件的涂层厚度,结果显示,抽查的涂层厚度部分部位比较薄,所以屋面网架构件涂层普遍有起皮、脱落和锈蚀的现象。部分有浮锈和轻微锈蚀,但腐蚀量很小,可不考虑截面的减少和强度的降低。杆件和节点的腐蚀量不超过初始厚度的25%,强度可不考虑降低,按设计强度取值。

4)采用超声波焊缝探伤仪抽检复核网架杆件、支座焊缝。杆件焊缝质量满足设计要求,个别支座节点板焊接有缺陷存在,应进行补强。

5)检测中没有发现屋面网架构件外观有明显的受力变形及裂缝。但存在杆件搭载情况。观测网架螺栓球节点及网架支座节点,检测中发现网架支座球节点杆件有一根断裂,部分支座螺帽缺失现象,其余未发现球节点有明显的受力变形及裂缝或杆件断裂,但存在预留螺栓孔未封闭生锈情况,另外也存在套筒松动现象。

6)检测中发现屋面采光带附近、部分支座附近屋面有渗漏,杆件、支座节发生锈蚀,见附照,应进行修复。

7)现场随机抽检零杆取样12组做了材性试验8 。同时对杆件、螺栓球、锥头、套筒做了里氏硬度试验。钢材强度满足设计要求。

8)综合屋面网架结构的检测结果和分析验算结果,总装车间屋面网架结构现状总体一般,根据建筑改建方案,在竖向荷载或与风荷载组合作用下,既有厂房屋面网架结构各区域中有部分钢管杆件应力比超0.85,不满足设定的计算要求,应采取相应的措施进行加固。网架的变形满足要求。

(2)建议

1)根据现场检测结果,存在个别杆件弯曲,应进行更换网架支座球节点杆件有一根断裂,应进行修复。对存在的杆件搭载情况,部分支座螺帽缺失现象,预留螺栓孔未封闭生锈情况,以及套筒松动现象,应做妥善处置。

2)根据现场检测结果,屋面采光带附近、部分支座附近屋面有渗漏,杆件、支座节发生锈蚀。抽查的涂层厚度部分部位比较薄,屋面网架构件涂层普遍有起皮、脱落和锈蚀的现象。部分有浮锈和轻微锈蚀,建议对屋面网架结构进行大修和涂装。

3)改造后既有厂房屋面网架结构有部分钢管杆件承载力不满足设计要求,应采取相应的措施进行加固。对明显锈蚀的杆件应采取相应的措施进行加固。

4)加固设计单位应考虑房屋的损伤现状和使用功能根据改造设计要求和现行相关规范标准及相关加固技术规程对网架结构进行复核和加固施工图设计。加固施工单位须有相应资质与经验。

5)在工艺改造过程及试运行期间对改造相关部位进行变形监测,如有异常变化及时通知施工、设计等各方进行处理。

Copyright © 2016 同济大学房屋检测站 版权所有 沪ICP备08106575号-5

电话:021-5580 7395

电话:021-5580 7395 邮箱:tjfjz@tongji.edu.cn

邮箱:tjfjz@tongji.edu.cn 地址:国康路98号上海国际设计中心东楼1楼

地址:国康路98号上海国际设计中心东楼1楼